| |

| |

Herstellung von Platinen bzw. Leiterplatten (PCB)

Inhalt

Einführung

Layout

Belichtung

Entwickler

Ätzen

Nachbehandlung

SMD Löten

Einführung

An dieser Stelle will ich gar nicht im Detail auf die Herstellung von Platinen (PCB, printed circuit board) im Heimbereich eingehen, sondern lediglich ein paar Tips geben, die in den Artikeln im Web sonst nicht so vorhanden sind.Grundsätzlich gibt es zahlreiche Webseiten, die sich ausführlich mit der Platinenherstellung beschäftigen und auf denen die wichtigen Arbeitsschritte beschrieben werden. Eine kurze Auswahl:

- Ausführliche Anleitung für das Belichten, Ätzen und Nachbehandeln (PDF) von ELV - besonders Interessant sind die Hinweise zu den Chemikalien und alternativen Ätzmitteln

- FAQ Elektronik Platinenherstellung

- Platinentips

- Jeff Noxon speziell Bügeltechnik

- Preiswertes Verzinnen

Der Weg zur eigenen Leiterplatte ist relativ einfach und eigentlich gar nicht so kompliziert. Natürlich muß man ein wenig mit Chemie spielen und ein paar Anfangsinvestitionen vornehmen. Die Kosten halten sich aber in Grenzen, zumal die meisten Anschaffungen mehrfach verwendet werden können. Die Herstellung ist nur zeitintensiv, da ggf. lange belichtet und geätzt werden muß. Dafür bekommt auch der ambitionierte Elektrobastler ansehnliche Ergebnisse. Natürlich sehen professionelle Leiterplatten besser aus und lassen vor allem kleinere Leiterbahnbreiten zu, was bei filligranen Aufgaben schon mal praktisch sein kann (z. B. zwei Leiterbahnen zwischen einem IC-Pin). Der Hobby Elektroniker wird aber nur selten mehr als eine Leiterbahn zwischen zwei IC-Pins verlegen müssen und das ist im Heimbereich machbar. Für die Kosten von ca. € 20-40 zzgl. Versand für ein professionell gefertigtes Einzelstücks (z. B. bei Bilex oder Conrad) im Europa-Format (100mm x 160mm) kann man mehrere Platinen herstellen und hat auch die Anfangskosten schnell wieder raus.

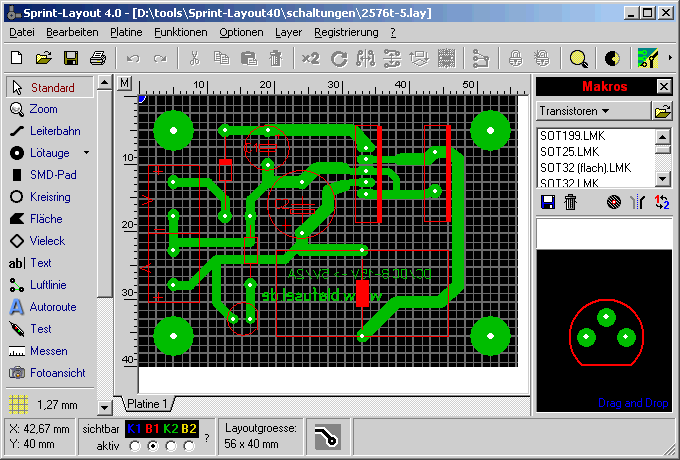

Layout

Bevor das Lyout übertragen wird, sollte mit einem Programm das Leiterbahnbild entworfen werden, damit man die optimale Platzierung der Bauteile etc. in Ruhe probieren kann. Ich finde Sprint gar nicht so schlecht. Es ist einfach zu bedienen und verfügt über die wichtigsten Bauteile. Die professionellste Lösung ist zweifelsfrei Eagle, von dem es auch eine eingeschränkte Freewareversion gibt. Der Einarbeitungsaufwand ist aber erheblich. Mit Eagle3D gibt es ein kostenloses Plugin, welches dann dreidimensionale Ansichten der Platine mit Hilfe von PovRay generiert. Als Kompromiß ist Target 3001 geeignet, von dem es auch eine auf 100 Pins beschränkte Demoversion gibt. Die Layoutmöglichkeiten sind umfangreicher als bei Sprint, aber die Bedienung kann einen schon mal zur Verzweifelung bringen.Die von Jeff Noxon angewandte Bügeltechnik habe ich einmal ausprobiert mit unbefriedigendem Ergebnis, weshalb ich sie nicht empfehlen kann.

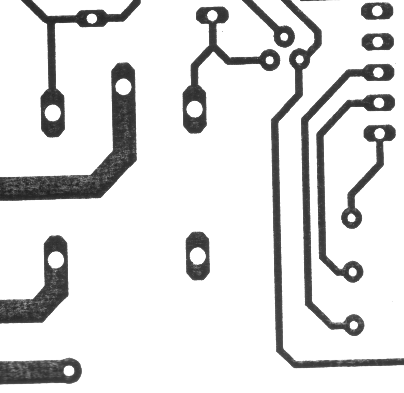

Prinzipiell gibt es zwei Möglichkeiten, das Leiterbahnbild auf die Platine aufzubringen, so daß anschließend das überschüssige Kupfer weggeätzt werden kann. Bei allen Layoutübertragungen ist zu beachten, daß das Layout am PC mit Blick auf die Bauteilseite erstellt wird und man die Leiterbahnen durch diese Seite hindurch quasi auf der Unterseite zeichnet. Deshalb muß der Ausdruck spiegelverkehrt auf die Leiterbahn übertragen werden. Um sich nicht zu vertun, hilft es, Text auf der Leiterbahnseite (spiegelverkehrt) im Layout einzubauen. Beim aufbringen der Leiterbahnen auf die Platine muß der Text dann seitenrichtig lesbar sein. Es sollte immer so gearbeitet werden, daß nach dem Ausdruck die bedruckte Seite auf der Platinenoberfläche liegt. Auch eine dünne Folie hat eine Höhe. Liegt die bedruckte Seite von der Platinenoberseite entfernt, dann kann schräg einfallendes Licht den eigentlich abzudeckenden Teil belichten. Im Hobbybereich wird oft empfohlen, Freiflächen einzuschwärzen und nach Masse zu legen, damit das ätzen schneller geht und das Ätzbad nicht so schnell verbraucht wird. Ich finde das überflüssig, da bei guter Belichtung und Ätzung auch normal große Freiflächen problemlos weggeätzt werden und das Ätzbad viel zu selten gebraucht wird, als daß es sich lohnt, auf dessen Sättigung zu achten - lieber mal ein neues ansetzen.

Bei der einfachen Möglichkeit wird das Layout direkt auf die unbehandelte Kupferschicht aufgebracht. Dadurch entfällt das Belichten und Entwickeln, weshalb es sich gut für die ersten Gehversuche und einfache Layouts eignet. Im Zubehörhandel gibt es zahlreiche Rubbelsymbole, die mit Bleistift auf die Kupferbahn transferiert werden können. Vor allem für IC-Pins sind die Symbole praktisch, damit der richtige Abstand sichergestellt wird. Die eigentlichen Leitungen können mit Layoutklebeband von der Rolle oder mit einem handelsüblichen wasserfesten Folienstift (Farbe egal) von Edding oder Staedtler etc. gezogen werden. Weitere Vorbereitungen vor dem Ätzen sind nicht nötig, so daß ein Chemie-Arbeitsgang entfällt.

Für aufwendige Layouts, bei denen die Leiterbahnen eng nebeneinander liegen und sogar zwischen IC-Pins hindurch passen müssen, ist eigentlich nur die zweite Methode praktikabel. Hierbei wird das Layout auf eine Folie o. ä. ausgegeben. Mit UV-Licht wird dann eine Platine, deren Kupferseite mit Photolack behandelt ist, belichtet. Die dunklen Leiterbahnen werden nach dem anschließenden Entwickeln sichtbar und es kann geätzt werden.

Ich neige immer dazu, zu dicke Leiterbahnen und zu kleine Lötaugen zu zeichnen. Wird die Belichtungsmethode benutzt, sind Leiterbahnen mit 0,4mm (16mil) kein Problem. 0,8-1,0mm (24mil) sind für Leiterbahnen ansonsten günstig. Die Lötaugen sollten für normale Bauteile mindestens 2,2 - 2,5mm (86mil) im Durchmesser aufweisen, da meistens ein 0,8-1mm (31,5mil) Loch gebohrt wird. Für dickere Anschlüsse (Leistungsdioden, Spulen, Anschlußklemmen etc.) auch größere Durchmesser benutzen. Auf jeden Fall ein Mittelloch vorsehen, damit beim Bohren eine Zentrierhilfe vorhanden ist.

Am besten sind natürlich klare Folien, da sie an den durchsichtigen Stellen das Licht nicht filtern. Transparentpapier ("Butterbrotpapier" aber trotzdem aus dem Zeichenbedarf) ist ebenfalls brauchbar, erhöht aber die Belichtungszeit stark. Ob Laserdrucker oder Tinte ist egal, hauptsache schwarze Stellen sind lichtdicht und kantenscharf aufgetragen. Aber kein Grund akribisch zu werden: Solange die o. g. Dimensionen für Leiterbahnen nicht unterschritten werden und man nicht versucht, zwei Leiterbahnen zwischen zwei benachbarten IC-Pins zu verlegen, muß der Ausdruck nicht absolut schwarz und deckend sein. Dunkelgrau ist auch schon gut - nur echte Löcher sollten nicht vorhanden sein. Das folgende Bild zeigt relativ naturgetreu, wie deckend der Ausdruck auf Transparentpapier gegen Licht gehalten aussieht.

Meine Erfahrungen zeigen, daß Folie im Laserdrucker nicht gut den Toner annimmt und schwarze Flächen löchrig werden. Spezielle Transferfolien sollen dies besser können, sind aber sehr teuer. Ich habe gute Erfahrungen mit hochtransparenten Zeichenpapier (Brunnen Zanders T 2000 RO) gemacht. Toner wird relativ gut angenommen, so daß problemlos belichtet werden kann. Angeblich soll man den Laser-Ausdruck auf Folien noch verbessern können, in dem man anschließend sogenannten Tonerverdichter aufsprüht. Mit dem als Alternative vorgeschlagenen Etikettenlöser Solvent 50 hatte ich keine Verbesserung. Wer wirklich hervorragende Folien benötigt, der sollte mal in einer Fotosatzwerkstatt nachfragen. Dort wird echter Film z. B. mit PDF-Daten belichtet, was perfekte Ergebnisse nach sich zieht. Bei allen Ausgaben ist darauf zu achten, daß der Maßstab nicht (minimal) verändert oder verzerrt wird. Vor allem bei ICs mit vielen Pins oder langen Reihen von Kontaktstiften gibt es sonst erhebliche Probleme.

Belichtung

Die Belichtung ist bei der Platinenherstellung der schwierigste Schritt, da die Belichtungszeit stark von verschiedenen Faktoren abhängig ist. Was man aber nicht braucht, ist eine Dunkelkammer. Ein normal abgedunkelter Raum reicht. Hauptsache keine direkte Sonne. Grundsätzlich sollte man am Anfang mit einem Probenstück die Zeit ermitteln und notieren, so daß man später auf die Werte zurückgreifen kann, wobei zu beachten ist, daß alle Faktoren gleich bleiben, als da wären:

- Transfermaterial. Folie oder Transparentpapier, genaue Typenbezeichnung.

- Druckertyp und Einstellungen

- Art und Nutzungsdauer der Lampe. Je öfter die Lampe benutzt wurde, desto schwächer wird sie. Für den Heimbereich vernachlässigbar.

- Abstand der Lampe zur Platine.

- Benutzte Glasscheibe zum beschweren auf dem Film. Glas ist nicht gleich Glas!

Von der Herstellung eigener Photoplatinen mit Photolack rate ich ab. Lieber fertiges Basismaterial benutzen, da dann die Ergebnisse reproduzierbarer bleiben und eine Fehlerquelle eliminiert wurde.

Mit klarer Folie sollte bei einem Lampenabstand von 30cm mit einer Nitraphot 250 die Leiterplatte in wenigen Minuten belichtet sein. Transparentpapier benötigt bei mir 40 Minuten. Die Belichtungszeiten sind dabei auch stark vom verwendeten Basismaterial abhängig. Das von mir verwendete, mit blauer Folie versehene, Material von Bungard und Segor ist unempfindlicher als NoName. Am besten, man fertigt einen Teststreifen: Auf einer Platine die Schutzfolie in ca. 10 Flächen einteilen und mit einem Cuttermesser die Kanten einschneiden. Dann die Folie mit dem Platinenlayout mit Tesa am Rand der Platine fixieren. Das erste Feld freilegen (Folie abziehen) und belichten. Dann nächstes Feld freilegen und beide Felder belichten. Belichtet man alle 10 Felder jeweils 1 Minute, dann wurde das erste Feld insgesamt 10 Minuten belichtet und man hat Abstufungen um je 1 Minute. Bei Transparentpapier sind lange Belichtungszeiten zu erwarten und die Zeit ist nicht so kritisch, wie bei Folie, deshalb dann jeweils 5 Minuten Belichtungszeit = 5-50 Minuten.

Das Bild zeigt einen typischen Teststreifen nach der Ätzen. Nur das linke untere Feld ist richtig belichtet; das Feld daneben zeigt typische Zeichen von Unterbelichtung (nur bei sehr langer Ätzdauer wird die Fläche frei, dann sind aber auch die Leiterbahnen angegriffen).

Darauf achten, daß die Vorlage dicht an der Leiterplatte anliegt! Sind die Ränder der Bahnen nach dem Entwickeln unscharf und verschwommen, obwohl die Vorlage eigentlich scharf ist, liegt das daran, daß die Vorlage nicht dicht anlag. Während der Belichtung die Platine mit der Vorlage und dem Glas also andrücken ("mittelfester Händedruck"). Auch sollte die Dicke des Vorlagenpapiers beachtet werden. Das sind zwar nur wenige Mikrometer, doch besser ist, wenn die bedruckte Seite auf der Platinenoberfläche aufliegt.

Um zweiseitige Platinen zu belichten, empfiehlt es sich, einen Anschlagwinkel zu basteln. Beispielsweise zwei Platinenabfälle rechtwinklig zusammenlöten. Die beiden Vorlagen werden dann mit Tesa befestigt und exakt positioniert. Die Schutzfolie der Platine wird dann auf einer Seite abgezogen und in die entstandene Tasche eingelegt und belichtet. Anschließend die andere Seite belichten und die zuvor belichtete Seite gegen Streulicht abdecken.

Hier einige Belichtungswerte von mir mit Transparentpapier:

Lichtquelle Abstand Zeit Nitraphot S250W 30cm 40 Minuten UV Höhensonne mit 4x Philips TL 29D 16/09N oder besser: DIY UV Belichtungsgerät 5cm 100 Sekunden Einige ungetestete Angaben anderer Nutzer mit klarer Folie und 30cm Abstand:

Lichtquelle Zeit 30W UV-Röhren 60-90 Sekunden 1000W halogenlampe 45-75 Sekunden 250W Nitraphot 12-15 Minuten 500W Nitraphot 6-7 Minuten Entwickler

Sowohl beim Entwickeln, als auch beim Ätzen sind Einweg- ("AIDS-") Handschuhe sehr empfehlenswert. Weniger wegen der Chemie, sondern vor allem beim Ätzen wegen der Verfärbung. Vor allem das beim Ätzen verwendete Eisen-III-Chlorid hinterläßt in Kleidung dauerhafte häßliche Flecken. Den Tisch mit Zeitungspapier abdecken.Das NaOH-Bad nach Anleitung mit lauwarmem Wasser ansetzen. Die Platine nach dem Belichten hineinlegen. Jetzt kann auch wieder Licht eingeschaltet werden. Innerhalb etwa einer Minute sollte die Entwicklung bei ständiger Bewegung des Wassers/der Platine fertig sein. Von der Platine lösen sich deutlich violette Schlieren. Jetzt läßt sich schon der Erfolg der Belichtung erkennen:

Die Entwicklung ist nicht besonders zeitkritisch und eine Minute zu viel schadet nicht. Die Entwicklung ist dann abgeschlossen, wenn sich keine größeren Mengen violetter Schlieren mehr von der Oberfläche lösen. Eine zu kurze Entwicklerphase (vorausgesetzt, die Belichtungszeit war richtig) verhindert, daß der Ätzvorgang gelingt, da dann auch die Freiflächen noch von Lack geschützt sind. Die Platine ist nun unempfindlich gegen Licht und vorsichtiges Abspülen.

- Treten die Leiterbahnen hell hervor während die freien (belichteten) Flächen violett bleiben, war die Belichtung zu kurz.

- Bleibt alles dunkel violett, war die Belichtungszeit wesentlich zu kurz.

- Wird alles kupferfarben oder die Leiterbahnen sind löchrig und ausgefranst, wurde zu lang belichtet.

- Werden die Leiterbahnen hell gelb-grünlich oder braun-violett (je nach Material) und die freien (belichteten) Flächen kupferfarben, ist die Belichtungszeit richtig gewählt.

Ätzen

Eisen-III-Chlorid (oder auch Eisen(III)chlorid geschrieben) (FeCl3)mit heißem Wasser (ca. 40-60°C) zu etwa gleichen Gewichtsanteilen in die Plastikschüssel (oder Glas, kein Metall) geben und mit einem Plastikrührer auflösen.

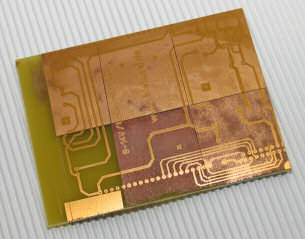

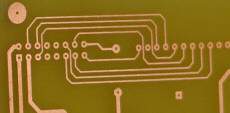

Die Leiterplatte mit der Kupferseite nach oben in das Bad legen und jetzt immer wieder das Bad leicht bewegen, bis sämtliche Kupferflächen weggeätzt wurden und nur noch die markierten Leiterbahnen übrig sind. Das dauert ca. 15-45 Minuten. Bei warmer Lösung geht es schneller. Bei kaltem Bad dauert es ca. 15 Minuten, bis die ersten Abäzungen am Rand erkennbar werden. Belichtete (freie) Flächen werden sofort nach dem eintauchen stumpf während die Leiterbahnen weiterhin glänzen. Sollten die Flächen nicht stumpf werden, war die Entwickler- oder Belichtungszeit zu kurz. Nach gutem abspülen kann ggf. noch einmal nachentwickelt werden. Am Anfang verfärbt sich das Kupfer rosafarben, was oft dazu führt, daß man denkt, das war's schon, doch erst wenn man die Expoxydschicht des Trägermaterials durchscheinen sieht, ist das Kupfer weg. Die Ablösung beginnt immer vom Rand her und arbeitet sich dann zur Mitte vor. Der Vorgang ist absolut zeitunkritisch. Auch wenn eine Stunde ätzen in der Regel nichts schadet, so können doch die Leiterbahnen unterätzt werden und sich dann beim Löten oder Bohren später lösen. Also die Platine hinausnehmen und abspülen, wenn alle Flächen frei und auch die letzten Inselchen verschwunden sind.

Nachbehandlung

Nach dem Ätzen mit Aceton den Photolack abwischen. Auch die Rückseite der Platine von Eisen-III-Chlorid-Rückständen befreien. Wer viel Geld hat, kann die Leiterbahnen verzinnen etc., was ich überflüssig finde. Jetzt können die Löcher gebohrt werden. Für die meisten Bauteile wie ¼ W Widerstände, IC-Sockel, kleinere Kondensatoren, kleine Dioden sind 0,8 mm passend, größere Dioden, Elkos, Potis, Spannungsregler passen in 1 mm. Nach dem Bestücken kann man noch mit Klarlack die Leiterbahnseite schützen, was ich mir auch spare.SMD Löten

Mit Übung lassen sich auch SMDs löten. Es lohnt sich, die Leiterbahnen dann vorher zu verzinnen und mit Lötsauglitze überschüssiges Lötzinn abzusaugen. Verwenden Sie dünnes Lötzinn mit 0,5 mm Durchmesser. Für die kleinen Varianten wie ICs in LQFPs ist der übliche Lötkolben zu dick. Als Notbehelf kann ein fester Draht um die Kolbenspitze gewickelt werden, mit dem dann gelötet wird.

Sehr gute Ergebniss lassen sich erziehlen, wenn man alle Beinchen des SMD-ICs dick mit Lötzinn festlötet und dabei bewußt Lötbrücken in Kauf nimmt. Anschließend wird mit Lötsauglitze das überschüssige Lötzinn aufgenommen, so daß nur noch ein dünner rest zwischen Leiterbahn und Unterseite des Anschlußbeinchen verbleibt. Auch wenn SMDs Wärme gut verkraften, dabei immer darauf achten, daß die Hitzeeinwirkung nicht zu lange anhält.

Nutze das Diskussionsforum!