|

|

Schneideplotter mit Creality Ender-3 3D-Drucker

Seit einiger Zeit besitze ich einen Creality Ender-3 Pro 3D-Drucker. Durch einen Artikel wurde ich darauf aufmerksam, daß man diesen auch zu einem Schneideplotter (engl.: vinyl cutting plotter) umbauen kann. Derartige Geräte nutzen ein Schleppmesser, um dünne Materialien wie Papier, Vinylfolie für Aufkleber oder Flock-/Aufbügelfolie zu schneiden. Es gibt fertige Geräte für etwa 350 € wie den verbreiteten Silhouette Cameo. Bei den meisten Schneidplottern wird das Material von einer Rolle zugeführt (Y-Bewegung), um (mehr oder weniger) endlos lange Schriftzüge etc. zu ermöglichen. Der Schneidekopf wird nur in X-Richtung bewegt und angehoben bzw. abgesenkt. Bei einem 3D-Drucker kann nur in der Größe der Arbeitsfläche geschnitten werden.

Da mein Lasercutter eine deutlich größere Arbeitsfläche bietet, dachte ich zuerst daran, diesen zu nutzen. Allerdings fehlt ihm (bisher) eine steuerbare und mit Schrittmotor ausgetstattet Bewegung des Tisches in Z-Richtung. Das bedeutet, das Messer müßte anhebbar sein, wofür aber eine Steuerung durch einen Controller benötigt wird. Um den Aufwand für den Einstieg klein zu halten, verwarf ich die Idee und wedete mich dem 3D-Drucker zu. Die Erweiterung zum Schneideplotter kostet weniger als 20 Euro und für den gelegentlichen Einsatz zum Schneiden von Aufklebern ist er ausreichend.

Messerhalter

Aus China bekommt man einen billigen Messerhalter inklusive verschiedener Klingen für um die 10 Euro. Die Aufnahme für die Klingen ist ein Nachbau des Halters GCC von Roland: Die Klinge wird von unten eingeschoben und von einem kleinen Magneten gehalten. Mit dem Stift am oberen Ende kann sie hinausgeschoben werden. Mit der oberen Stellschrauben kann eingestellt werden, wie weit die Klinge hinaus schaut - wenige Millimeter ist richtig. Je dicker das zu schneidende Material ist, desto spitzer muss die Klinge sein, um die Ecken sauber einzuschneiden - für Papier und Folie eignen sich 45° gut.

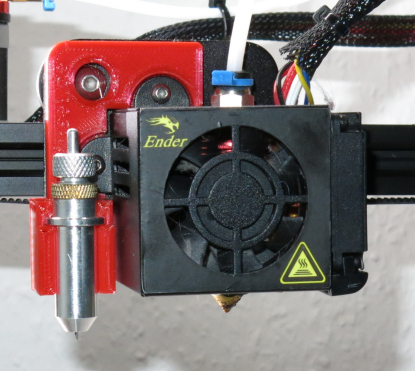

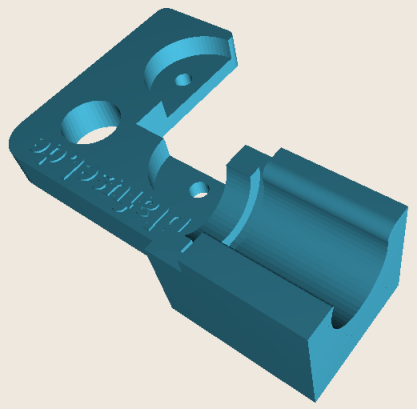

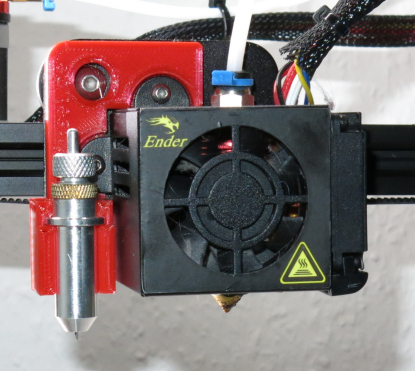

Im Internet habe ich keine Aufnahmevorrichtung für den Klingenhalter gefunden, der für den Ender 3 paßt. Ein paar Stunden und mehrere Probedrucke hat mich der Entwurf eines eigenen Modells gekostet aber jetzt bin ich zufrieden: Die Aufnahme wird an den Schlitten mit dem Druckkopf unter den Käfig für die Lüfter mit dessen Schrauben befestigt und kann dort auch für 3D-Drucke verbleiben - nur den Messerhalter muß man beim Drucken abnehmen. Der Halter wird nur eingeclipst und sitzt fest genug für dünne Materialien. Den Sinn des Gummispanners, den man in vielen anderen Anleitungen sieht, verstehe ich nicht: die Klinge ist nicht gefedert und die exakte Höhe muss sowieso immer neu ermittelt werden.

Download der Halteraufnahme als STL-3D-Daten.

Aus China bekommt man einen billigen Messerhalter inklusive verschiedener Klingen für um die 10 Euro. Die Aufnahme für die Klingen ist ein Nachbau des Halters GCC von Roland: Die Klinge wird von unten eingeschoben und von einem kleinen Magneten gehalten. Mit dem Stift am oberen Ende kann sie hinausgeschoben werden. Mit der oberen Stellschrauben kann eingestellt werden, wie weit die Klinge hinaus schaut - wenige Millimeter ist richtig. Je dicker das zu schneidende Material ist, desto spitzer muss die Klinge sein, um die Ecken sauber einzuschneiden - für Papier und Folie eignen sich 45° gut.

Im Internet habe ich keine Aufnahmevorrichtung für den Klingenhalter gefunden, der für den Ender 3 paßt. Ein paar Stunden und mehrere Probedrucke hat mich der Entwurf eines eigenen Modells gekostet aber jetzt bin ich zufrieden: Die Aufnahme wird an den Schlitten mit dem Druckkopf unter den Käfig für die Lüfter mit dessen Schrauben befestigt und kann dort auch für 3D-Drucke verbleiben - nur den Messerhalter muß man beim Drucken abnehmen. Der Halter wird nur eingeclipst und sitzt fest genug für dünne Materialien. Den Sinn des Gummispanners, den man in vielen anderen Anleitungen sieht, verstehe ich nicht: die Klinge ist nicht gefedert und die exakte Höhe muss sowieso immer neu ermittelt werden.

Download der Halteraufnahme als STL-3D-Daten.

Drucktisch

Da das Messer versetzt zum Druckkopf ist, kann nicht die ganze Arbeitsfläche ausgenutzt werden: Etwa 180 mm in der Breite und 230 mm in der Höhe (Tiefe) sind verfügbar. Die Ecke hinten links entspricht der oberen linken Ecke im Entwurf der Schneidevorlage.

Der Tisch sollte gut gelevelt und eben sein, was am Besten wie üblich mit einem dünnen Papier unterm Druckkopf erfolgt (ohne eingesetzten Klingenhalter) - der Abstand zwischen Klinge und Tisch ist dabei unwichtig, da er sich eh noch ändert und ausgemessen werden muß.

Auf die Tischoberfläche wird ein Stück Graupappe oder eine zurechtgeschnittene Schneidmatte gelegt und mit Klammern am Rand befestigt. Diese Unterlage dient nur dem Schutz der Klinge - bei Aufklebern wird nicht bis zur Unterlage durchgeschnitten (außer bei Papier) aber es kann zu kleinen Ungenauigkeiten kommen, da der Tisch sicher nicht absolut eben sein wird und am Anfang ein paar Fehlschnitte entstehen werden. Optimal ist eine selbstklebende Schneidematte, wie sie auch bei kleinen Schneidplottern mit Durchzug des Materials benutzt werden.

Schneidehöhe ermitteln:

- Setzen Sie den Klingenhalter mit Messer in die Aufnahme ein (ggf. den Schlitten vorher etwas nach oben schieben).

- Legen Sie das zu bearbeitende Material (ein Probestück) auf die Arbeitsfläche des Druckers.

- Führen Sie ein Auto Home über das Bedienfeld des Druckers durch.

- Über das Bedienfeld bewegen Sie den Druckkopf mit dem Klingehalter über das Material (Menü Prepare|Move). Fahren Sie ihn zuerst weit genug nach oben (Z-Achse), so daß die Klinge nicht das Material berührt.

- Senken Sie den Druckkopf über das Bedienfeld ab (Z-Achse) bis das Messer das Material gerade berührt. Wenn Sie das Material bewegen, soll das Messer seine Schneiderichtung ändern - es muß also minimal an der Oberfläche kratzen. Wenn Sie mit der kleinsten Schritteinstellung nicht die richtige Höhe erreichen (entweder schon zu tief einschneiden oder keine Berührung des Materials), dann drehen Sie an der oberen Rändelschraube des Messerhalters, um die Klinge etwas weiter hinaus oder einzuschieben.

- Merken Sie sich den auf dem Display angezeigten Wert für die Z-Achse.

Vorlage erstellen und G-Code erzeugen

Der 3D-Drucker verarbeitet nur (Marlin) G-Code: Eine vektorbasierte Grafik muß in X-Y-Bewegungen umgesetzt werden. Mit dem kostenlosen Inkscape lassen sich solche Vorlagen leicht erstellen und eine kostenlose Erweiterung (ursprünglich für die Lasergravur gedacht) setzt diese in G-Code um.

Erweiterung installieren:

- Das J Tech Photonics Laser Tool können Sie als Zip-Archiv herunterladen (hier wird Version 2.4 genutzt).

- Entpacken Sie das Archiv und kopieren Sie den Ordner laser in das Extensions-Verzeichnis von Inkscape. Den Pfad zum Ordner können Sie in Inkscape einsehen: Bearbeiten|Einstellungen|System: Benutzererweiterungen (C:\Users\admin\AppData\Roaming\inkscape\extensions).

- Starten Sie Inkscape neu.

Grafik erstellen:

- Starten Sie Inkscape und richten Sie die Zeichenfläche ein: Datei|Dokumenteinstellungen.

- Im Bereich Benutzerdefiniert tragen Sie bei Breite 180, bei Höhe 230 und bei Einheit mm ein. Schließen Sie das Fenster einfach oben rechts.

- Erstellen Sie Ihre Vorlage aus Linien etc. Denken Sie daran, daß Folien zum Aufbügeln spiegelverkehrt sein müssen.

- Es können nur Pfade in G-Code konvertiert werden. Markieren Sie zum Schluß deshalb alles (Bearbeiten|Alles auswählen oder <Ctrl>+<a>)

- Rufen Sie Pfad|Objekt in Pfad umwandeln auf.

G-Code-Dateien anlegen:

Sie benötigen zwei Dateien in denen ein paar G-Code-Befehle stehen. Die Befehle der einen Datei werden später ganz am Anfang des Schnitts ausgeführt und die andere Datei enthält Befehle fürs Ende. Diese Dateien legen Sie nur einmal an.

- Legen Sie eine Textdatei mit den Startbefehlen an. Nutzen Sie einen einfachen Texteditor wie den Windows Editor. Speichern Sie die Datei unter einem Namen wie start.gcode ab (am Besten auch im Erweiterungsordner von Inkscape. Inhalt:

M117 Auto Home ; LCD

G1 Z30 ; lift

G28 ; auto home

M117 Cutting... ; LCD

- In die zweite Datei (ende.gcode) schreiben Sie:

G1 Z50 ; lift

M117 Finished ; LCD

M18 ; stepper disable

M300 S440 P500 ; Beep

M300 S000 P300 ; Beep Pause

M300 S440 P500 ; Beep

G-Code erzeugen:

- Öffnen Sie in Inkscape die Erweiterung: Erweiterungen|Generate Laser Gcode|J Tech Community Laser Tool.

- Bei der ersten Benutzung müssen Sie ein paar Änderungen bei den Einstellungen vornehmen, diese werden aber gespeichert und stehen beim nächsten Start gleich zur Verfügung.

- Auf der Registerkarte Important Settings stellen Sie die Einheit (Unit = mm) Bewegungsgeschwindigkeit ein: Travel Speed = 3000, Cutting Speed = 1000. Die Schneidegeschwindigkeit können Sie dem Material anpassen und andere Werte erproben.

Bei Passes können Sie angeben, wie oft geschnitten werden soll. Gelegentlich ist zweimal gut geeignet, um spitze Ecken zuverlässiger zu schneiden.

Geben Sie bei Output Directory ein Zielverzeichnis und bei Dateiname einen Namen für die G-Code-Datei an.

-

Auf Advanced Settings deaktivieren Sie die Option Draw Debug.

-

Wichtig sind die zwei Angaben bei Tool Power Command und Tool Off Command. Hiermit wird das Werkzeug angehoben und abgesenkt (Z-Achse).

Der Wert für Tool Power Command ist entscheidend für die Schnitt-Tiefe und muß erprobt werden und ist Materialabhängig. Diesen Wert müssen Sie immer wieder neu bestimmen, da er davon abhängig ist, wie dick Ihre Schneidunterlage ist, der Tisch gelevelt wurde und wie weit das Messer aus dem Halter schaut. Im Vorfeld haben Sie die Z-Achse manuell verfahren, bis das Messer gerade so das Material berührte. Von diesem Wert subtrahieren Sie die Materialstärke, damit das Messer ganz ins Material eintaucht und es schneidet. Bei Aufklebern sollte möglichst nur die Klebefolie geschnitten werden und nicht das Trägerpapier - wenn diese angeritzt aber nicht durchschnitten wird, ist es optimal. Führen Sie Probeschnitte durch und verändern Sie die Angabe ungefähr jeweils um 0,05 mm - geben Sie einen Dezimalpunkt und kein Komma an.

Beispielsweise Tool Power Command (Z-Achse auf 7,95 mm bewegen - bei Ihnen wird der Wert anders sein):

G1 Z7.95

Das Tool Off Command wird ausgeführt, bevor das Messer bewegt wird ohne zu schneiden. Dazu wird die Z-Achse nach oben bewegt. Wie weit, ist egal, Hauptsache die Klinge ist frei. Der Wert nach "Z" (in Millimeter) muß größer sein als bei Tool Power Command.

Beispielsweise Tool Off Command (Z-Achse auf die die absolute Höhe 10 mm über dem Nullpunkt fahren):

G1 Z10

- Auf Custom Header and Footer deaktivieren Sie alle Optionen (Set Z-Axis, Move to Origin, Turn Laser Off Before/After).

-

Klicken Sie rechts von Custom G-code Header Filepath auf die Schaltfläche mit drei Punkten und wählen Sie die oben erstellte Start-Datei aus.

-

Ebenso verfahren Sie bei Custom G-code Footer Filepath und wählen die Datei fürs Ende aus.

- Registerkarte Coordinate System and Transformation: Weil das Messer etwas links vom Druckkopf sitzt, muß ein Gcode X Offset von 50 angegeben werden.

Stellen Sie Machine Origin = bottom-left ein. Geben Sie die Breite und Länge der Arbeitsfläche ein (Werte wie in Inkscape: Width = 180 und Length = 230.

-

Jetzt ist alles eingestellt und Sie können mit Anwenden den G-Code für Ihre Zeichnung generieren. Anschließend klicken Sie auf Schließen, wenn Sie fertig sind.

Schneiden

Die erzeugte G-Code-Datei kopieren Sie auf eine Speicherkarte und führen am umgebauten 3D-Drucker die Datei aus - so wie sonst einen Druckauftrag.

Das Material muß plan aufliegen. Vinylfolie von der Rolle wölbt sich, was dazu führt, daß das Messer die Folie anhebt. An einer selbstklebenden Schneidmatte haftet die Folie optimal. Textilfolie zum Aufbügeln wird mit der matten Seite nach oben geschnitten (die transparente glänzende Folie auf der anderen Seite dient als Transferfolie).

Nach dem Schneiden wird das Material entgittert: Entfernen Sie alle Folienteile, die nicht benötigt werden (Rand, Punzen in Buchstaben usw.). Mit einem spitzen Cuttermesser geht das recht einfach.

Bei Folien zum Aufkleben, kleben Sie eine Transferfolie (kann mehrfach benutzt werden) auf die Sichtseite der Klebefolie. Blasen in der Transferfolie stören meistens nicht. Reiben Sie die Transferfolie kräftig auf der Klebefolie fest. Direkt vor dem Aufkleben, ziehen Sie vorsichtig das Trägerpapier von der Klebefolie, so daß die Klebefolie an der Transferfolie verbleibt und die Klebeschicht frei liegt. Jetzt können Sie die Klebefolie auf der zu beklebenden Fläche aufkleben. Reiben Sie die Klebefolie (durch die Transferfolie) kräftig fest und ziehen Sie dann vorsichtig die Transferfolie ab.

Fazit: Spitzenmäßige Ergebnisse dürfen Sie nicht erwarten. Schriften können ab einer Zeichenhöhe von etwa 40 mm Höhe geschnitten werden. Bei kleineren Formen wird es schwierig, da die Genauigkeit der Schnitthöhe nicht perfekt ist und dann das entgittern oft scheitert. Großflächige Vorlagen sind schwieriger, da sich dann minimale Niveauunterschiede des Druckbetts auswirken. Vor jedem Schnitt sind mehrere Versuche notwendig und es entsteht öfter Verschnitt. Für gelegentliches Arbeiten ist der Umbau aber durchaus brauchbar.

|

Aus China bekommt man einen billigen Messerhalter inklusive verschiedener Klingen für um die 10 Euro. Die Aufnahme für die Klingen ist ein Nachbau des Halters GCC von Roland: Die Klinge wird von unten eingeschoben und von einem kleinen Magneten gehalten. Mit dem Stift am oberen Ende kann sie hinausgeschoben werden. Mit der oberen Stellschrauben kann eingestellt werden, wie weit die Klinge hinaus schaut - wenige Millimeter ist richtig. Je dicker das zu schneidende Material ist, desto spitzer muss die Klinge sein, um die Ecken sauber einzuschneiden - für Papier und Folie eignen sich 45° gut. Im Internet habe ich keine Aufnahmevorrichtung für den Klingenhalter gefunden, der für den Ender 3 paßt. Ein paar Stunden und mehrere Probedrucke hat mich der Entwurf eines eigenen Modells gekostet aber jetzt bin ich zufrieden: Die Aufnahme wird an den Schlitten mit dem Druckkopf unter den Käfig für die Lüfter mit dessen Schrauben befestigt und kann dort auch für 3D-Drucke verbleiben - nur den Messerhalter muß man beim Drucken abnehmen. Der Halter wird nur eingeclipst und sitzt fest genug für dünne Materialien. Den Sinn des Gummispanners, den man in vielen anderen Anleitungen sieht, verstehe ich nicht: die Klinge ist nicht gefedert und die exakte Höhe muss sowieso immer neu ermittelt werden. Download der Halteraufnahme als STL-3D-Daten.